前言:

为了探寻林内企业近百年基业长青的密码,近日,《经济观察报》、《科技日报》、《中国家电网》、江苏电视台等国内权威媒体组团对林内集团总部进行了参观采访。借助媒体的视角,让我们重新认识一下林内的工匠精神。

(林内株式会社常务董事、管理本部长小杉将夫)

(日本林内总部开发技术中心)

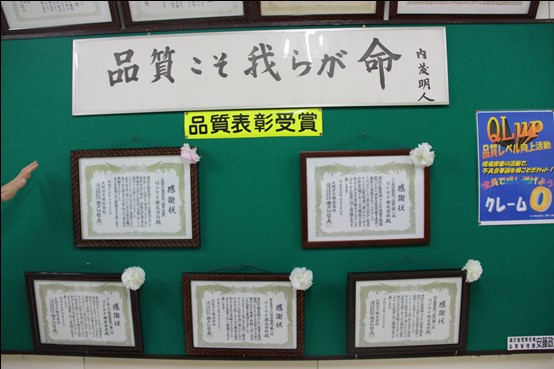

(日本林内总部品质表彰墙)

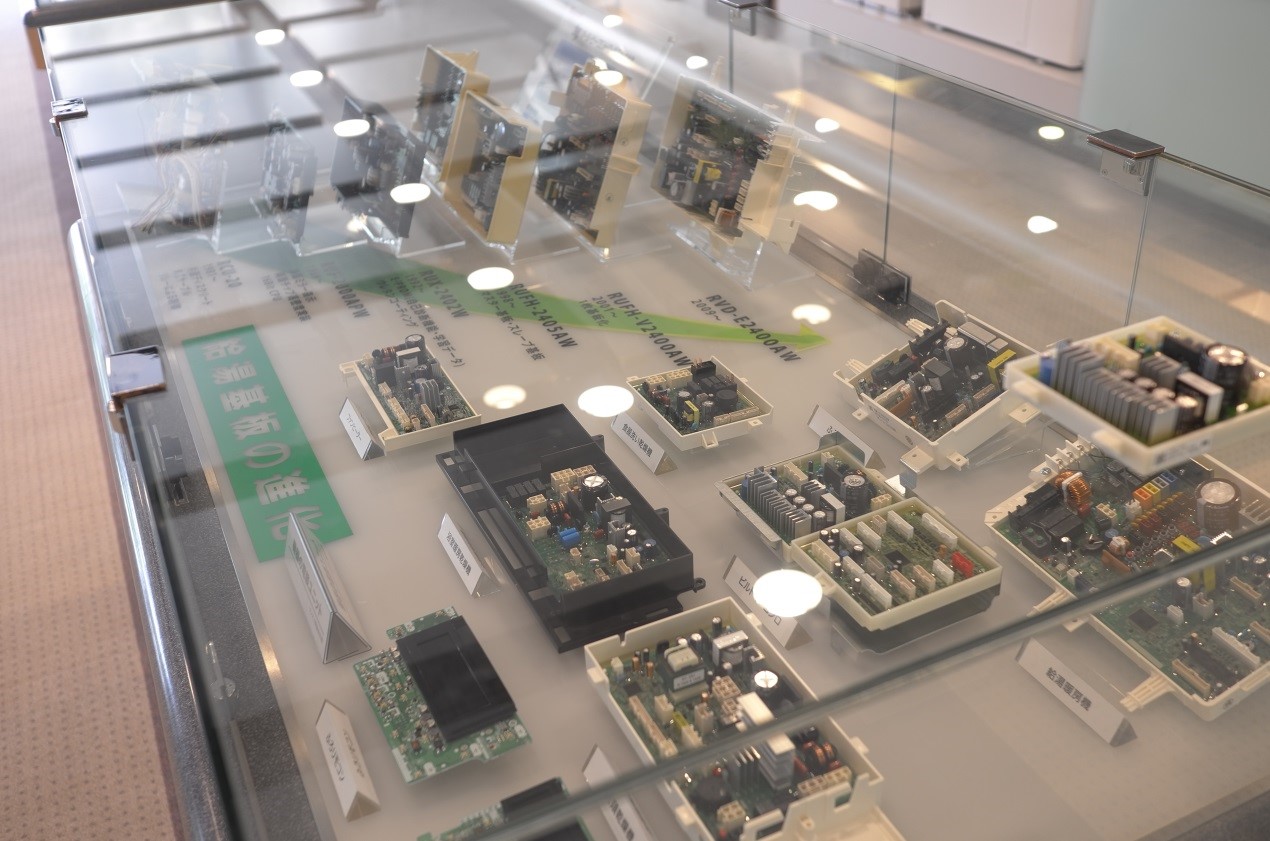

视角一:三个原厂自制

据小杉将夫介绍,为了控制产品品质,自品牌创立伊始,林内一直坚持三个原厂自制的原则:第一是电子基板、燃烧器、热交换器、传感器等关键电子部件内制,第二是燃烧核心技术原厂研发,第三是关键设备原厂研发自制,通过高内制率来确保产品的品质。小杉将夫介绍,林内在选材方面非常讲究,绝不因为成本而牺牲部件的材质。正是由于在产品设计、部件选材和生产工艺等细节方面精益求精,林内产品才能始终保持卓越品质。林内还制定了一个“零不良”的追求目标,即每天做一个改善,把所有产品做成零不良的产品。

(集团自制的零部件)

(大口工厂 亚洲第一1000吨冲压机)

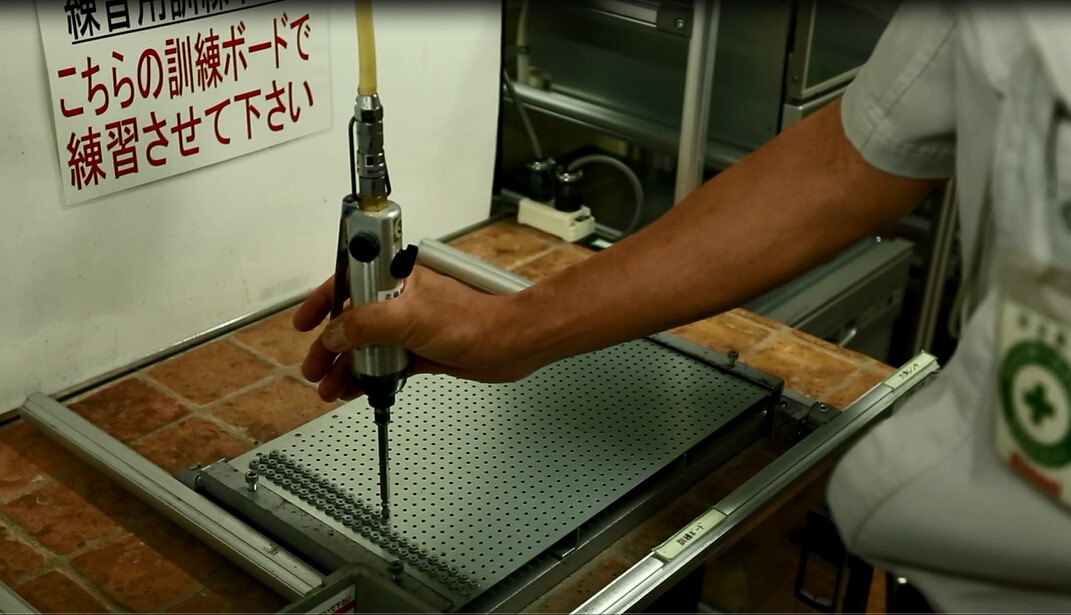

视角二:神秘的训练道场

林内对产品品质的苛求还体现在对人员的严格培训管理上。在林内工厂,都有一个叫做“训练道场”的场所,每名员工上岗前都要在这里经历严苛的培训。林内执行董事、大口工厂工厂长石川文信告诉记者,即便是像铆螺丝这样一道简单的工序,员工就需要经过三万次零失误操作,并且全部考试合格之后才能最终上岗。

(大口工厂 训练道场)

(员工铆螺丝操作训练)

视角三:一台订单也可以接

在现代化的工厂,流水线作业提高了大批量生产的效率,但是也牺牲了个性化。因此很多工厂拒绝小批量的订单。而林内由于采用了多品种混流生产、条形码管理等先进的生产方式,一条生产线可以同时生产1500种不同规格的产品,因此,对于小批量的个性化订单甚至一台也能满足。

(大口工厂Delicia燃气烤箱灶流水线)

(日本林内Delicia燃气烤箱灶)

视角四 安全,要大声喊出来

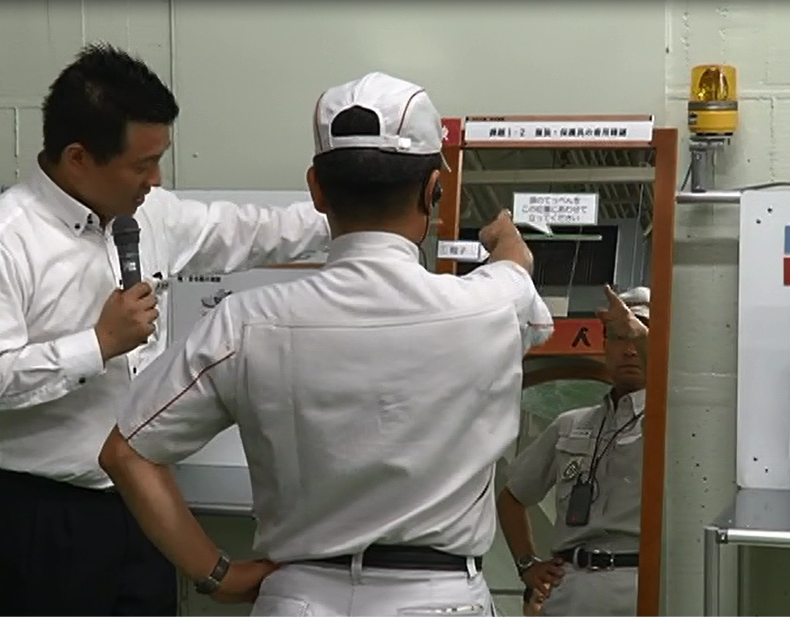

(日本林内大口工厂石川工厂长示范检查安全护具规范)

在安全道场,大口工厂工厂长石川文信亲自示范了安全知识培训流程,他站在一面镜子前检查仪容,对照提示大声喊出自己是否正确佩戴了帽子、徽章等物品,直至声控灯亮起,与工厂要求一一对应才算通过。搬运零部件时,员工需要按照设置的路线行走,不允许有分毫的偏差。石川文信说,这样做是为了提高员工的安全意识。

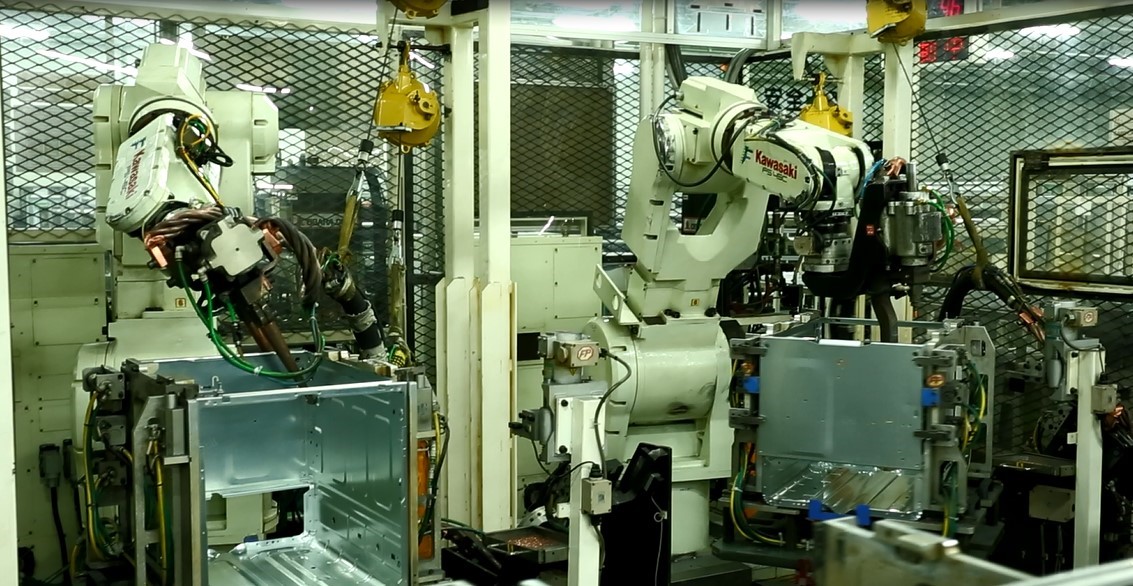

视角五 工匠精神传承给机器人

现代化工业,大量使用机器人,还需要工匠吗?答案是肯定的:在林内大口工厂生产线上,林内大量使用机器人,光钣金部门就有25台机器人。在铆钉焊接的部分,机械手按不同的焊接位置,自动更换焊接手,这些机械手是把熟练工人的动作通过扫描采集到电脑中,生成电脑程序,使机器人完全模仿熟练工人的动作,达到人工手法的精细程度。这何尝不是工匠精神的传承啊。

(大口工厂 机械手)

视角六 即使有了仪器,品质仍然需要人

濑户工厂工厂长松本说:“那个每个步骤每个零部件都要检查,检查完之后再拿到工厂里面生产,每一个步骤都是这样来做。为了生产更好的产品,因为在机器检查的时候,只是指定值达没达到这样的数字,如果数字合格之后再用人的眼睛去检查,看这个有没有漏气,有没有漏火,人最终的检查能完成双重检查,为了提供更安全更方便的产品。”

(日本林内濑户工厂松本工厂长介绍定时检查零件操作流程)